Lo stabilimento del futuro.

La nostra fabbrica di trattori si trova a Le Mans nel nord-ovest della Francia. Qui vengono costruiti ogni anno 10.000 trattori secondo le richieste specifiche dei clienti. Dall'iniziativa di modernizzazione "CLAAS Forth", lo stabilimento non è solo un modello di implementazione pratica del processo Industria 4.0, bensì anche di coinvolgimento del personale in grandi progetti.

Le persone al centro della nostra attività

Da 20 anni CLAAS produce la maggior parte dei propri trattori a Le Mans in Francia. Nel corso degli anni la produzione è stata sviluppata costantemente.

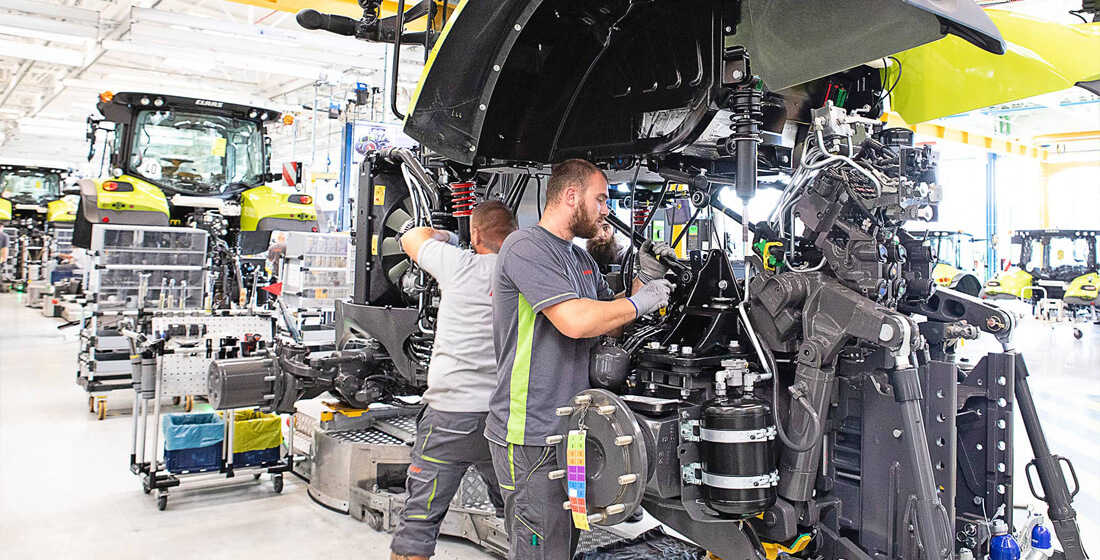

Vai all'articoloLo stabilimento non sembra essere uno stabilimento – questo è quello che più piace a Romane Niepceron. «È come lavorare in una grande famiglia», spiega la 27enne addetta al montaggio dei trattori. Tuttavia, lo stabilimento Industria 4.0 di CLAAS non è certo un ambiente piccolo e tranquillo: ha infatti un'area produttiva coperta di 70.000 m2, 1.000 dipendenti e 10.000 trattori prodotti in un anno.

Cosa crea questa atmosfera gradevole? Romane Niepceron la attribuisce all'ambiente di lavoro. «Lo stabilimento è piacevolmente luminoso e silenzioso», spiega. «E c'è molto spazio, per muoversi liberamente».

Ristrutturazione con la produzione in corso

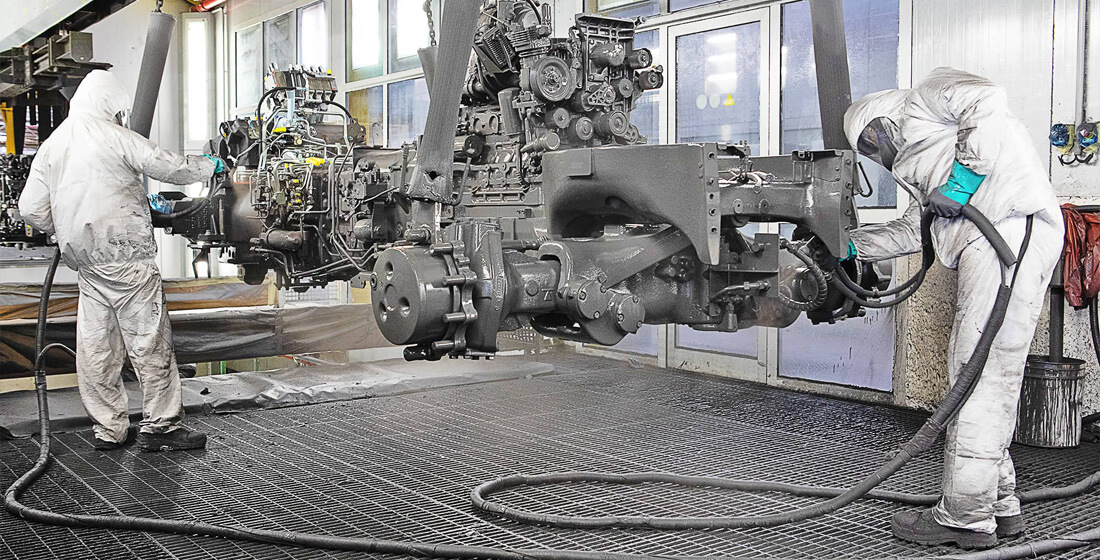

Non è stato sempre così. Prima del 2017 lo stabilimento era simile a molte altre fabbriche di trattori: era meno luminoso e gli spazi erano più stretti, assomigliava più a un'officina meccanica. Anche la tecnologia nella fabbrica, che CLAAS ha rilevato nel 2003 da un altro produttore, aveva bisogno di essere aggiornata.

Il progetto "CLAAS Forth" era destinato a modernizzare lo stabilimento con l'obiettivo di assemblare trattori "first time right" ossia con una percentuale di errore minima. La ristrutturazione, che è durata tre anni ed è costata 40 milioni di Euro, non prevedeva solo il rinnovamento delle attrezzature, ma anche la riorganizzazione di tutti i processi, ad esempio, il sistema logistico interno o gli impianti per il riempimento delle macchine con i diversi liquidi.

La sfida: la ristrutturazione doveva avvenire senza interrompere la produzione. Solo una volta all'anno – durante le quattro settimane di pausa estiva – è stato possibile eseguire le ristrutturazioni di grandi dimensioni, senza tenere conto del processo produttivo. Ciò significava che la maggior parte delle operazioni di modernizzazione dovevano essere integrate nella quotidianità operativa dello stabilimento.

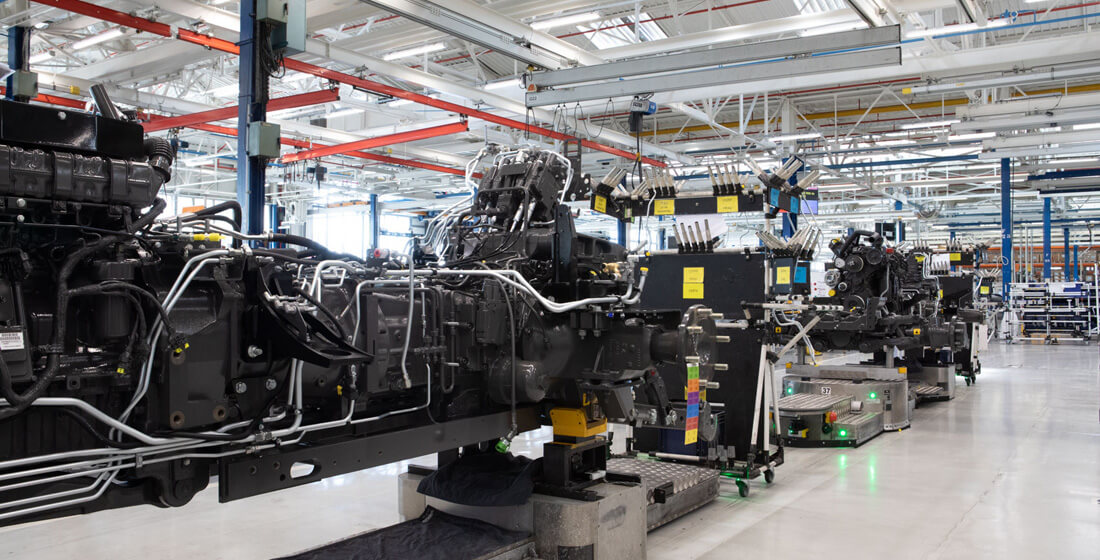

Un aspetto piuttosto difficile se si considera che non si tratta di produzione in serie, sebbene nello stabilimento vengano montati 50 trattori al giorno. Ogni macchina viene infatti prodotta su ordinazione, sulla base di cinque serie diverse con una gamma di potenza da 72 a 460 CV. Il numero di possibili configurazioni è tale che nell'arco di tre mesi si possono produrre al massimo due trattori identici.

Pianificazione digitale e veicoli automatizzati

Tre fattori sono stati decisivi per consentire la realizzazione degli obiettivi. Il primo: la modernizzazione è stata progettata in modo digitale. «A tal fine abbiamo prima rappresentato lo stabilimento e tutti gli edifici collegati in un software 3D», spiega Aldric Pavec, Head of Process Engineering a Le Mans. Il 57enne era responsabile della fase di pianificazione di "CLAAS Forth". «In questo modo abbiamo potuto simulare l'intera ristrutturazione e testarla direttamente sul posto, con animazioni 3D e occhiali virtuali, per individuare la possibilità di rendere ancora più efficienti determinati processi».

Il secondo fattore, che ha consentito la ristrutturazione dello stabilimento, è stato lo smantellamento della linea di montaggio, che è stata sostituita con veicoli automatizzati (in inglese: Automated Guided Vehicles (AGV). Questi robot possono trasportare trattori con un peso massimo di 20 tonnellate lungo una linea di montaggio di 1,2 chilometri - in un ciclo flessibile e completamente automatico dalla prima all'ultima stazione.

Grazie a sensori posizionati nella parte anteriore, le macchine possono frenare automaticamente in presenza di ostacoli. Il personale può così muoversi senza pericolo tra i diversi robot.

L'eliminazione della linea di montaggio ha comportato la creazione di spazi liberi nello stabilimento, che abbiamo potuto utilizzare per ulteriori ristrutturazioni. Allo stesso tempo i veicoli automatizzati hanno reso la produzione più flessibile, a tutto vantaggio del progetto "CLAAS Forth".

Coinvolgimento dei dipendenti

Il terzo e forse il principale fattore di successo del progetto è stato il coinvolgimento del personale. «Con la ristrutturazione volevamo veramente facilitare il lavoro dei dipendenti», afferma Aldric Pavec, Head of Process Engineering. «In effetti sono loro a conoscere meglio il processo di montaggio. Ed era pertanto essenziale coinvolgerli costantemente nell'intero progetto».

Per questo motivo al progetto hanno partecipato solo pochi consulenti esterni. Il team centrale era composto da 50 dipendenti, tra cui ingegneri, montatori e apprendisti. Ad essi si univano anche rappresentanti dei reparti Controlling, Risorse Umane, Acquisti, Logistica e Ricerca e Sviluppo.

Il personale ha partecipato attivamente a tutte le fasi del progetto. Ha scelto persino il suo nome "CLAAS Forth". Una volta alla settimana a Le Mans si svolgeva un "CLAAS Forth Forum", aperto a tutti, durante il quale venivano date informazioni sui cambiamenti e sui loro motivi. Inoltre, il personale partecipava regolarmente a corsi di formazione per apprendere come attuare le nuove strutture.

Ho visto spesso dei montatori scattare dei selfies nello stabilimento.

Molti elementi di Industria 4.0

Anche Romane Niepceron pensa che sia valsa la pena di coinvolgere i dipendenti. È lei ad essere responsabile del riempimento dei cosiddetti trolley ossia "compagni di lavoro" mobili, che aderiscono magneticamente ai robot e contengono tutte le viti e i piccoli componenti necessari per il montaggio di un trattore specifico.

Prima Romane Niepceron aveva bisogno di una lunga lista per scegliere i componenti giusti per i trolley. Oggi li trova scansionando i codici a barre sugli scaffali senza togliere i guanti. Se si illumina una spia in uno scomparto sa che lì si trova il pezzo o il componente della macchina di cui ha bisogno per il rispettivo trolley.

Questo sistema è solo un esempio dei numerosi elementi di Industria 4.0 dello stabilimento ristrutturato. Gli strumenti collegati in rete aiutano i dipendenti in svariati compiti diversi come l'accettazione degli ordini e il controllo delle check list. L'enorme sistema di stoccaggio è stato sostituito con un magazzino automatico per piccoli componenti di poco ingombro.

Gli aiutanti digitali danno prova dei loro vantaggi. Il numero dei casi in cui un errore di montaggio doveva essere corretto nella fase di produzione successiva è diminuito drasticamente: da 200 volte a meno di una volta al giorno. E questo vale per i diecimila pezzi che vengono montati ogni giorno a Le Mans.

L'allestimento tecnico della sede ha convinto anche lo stato francese. Lo stabilimento di trattori ha ricevuto il premio «Vitrine Industrie Du Futur», come esempio di «Industria del futuro».

«Un mix di orgoglio e fiducia».

Il direttore della sede Etienne Bourasseau racconta in un'intervista lo sviluppo dello stabilimento di trattori a Le Mans.

Vai all'intervista con Etienne Bourasseau250 tonnellate di vernice

Anche il nuovo ambiente di lavoro più piacevole è nato dalle proposte dei dipendenti: tutte le pareti e i soffitti sono stati dipinti in bianco con circa 250 t di vernice, i pavimenti in grigio chiaro. Insieme all'illuminazione a LED si è creata un'atmosfera simile alla luce diurna.

Allo stesso tempo sono state adottate diverse misure per ridurre il rumore all'interno dello stabilimento. I rivestimenti dei pavimenti, ad esempio, sono stati trattati in modo tale da ridurre il rumore causato dai veicoli della logistica e, al posto dei cacciaviti pneumatici, usiamo ora dei cacciaviti elettrici più silenziosi. «Poco tempo fa è venuta a trovarci una manager operante ne settore dei semiconduttori», racconta Aldric Pavec. «Stentava a credere che in un ambiente così silenzioso e pulito si potessero fabbricare dei trattori».

Anche il personale è molto lieto dei cambiamenti. «I dipendenti sono molto orgogliosi di lavorare in questa fabbrica così moderna, racconta il Direttore Etienne Bourasseau. «Sentiamo spesso dire che ora si sentono veramente bene qui. Questo ha migliorato ulteriormente la cultura lavorativa. Ho visto spesso dei montatori scattare dei selfies nello stabilimento»,

Aldric Pavec lo può confermare. «Poco tempo fa abbiamo avuto dei colloqui di assunzione per trovare dei nuovi montatori», racconta. «Molti dei candidati avevano già lavorato in molte altre fabbriche a Le Mans. Ci hanno detto che in città ora la nostra fabbrica è nota come il miglior luogo di lavoro».

Una giornata di lavoro a Le Mans

Il progetto "CLAAS Forth“ continua

Anche il fatto che ora il progetto prosegua in altri reparti dello stabilimento dimostra quanto i dipendenti apprezzino il "CLAAS Forth". Dal febbraio 2021 anche il capannone di montaggio delle cabine dei trattori viene modernizzato, su iniziativa delle personale.

La direzione del "Cabin Optimization Project" è affidata a Gilles Drouyer. «Per l'implementazione del progetto ci basiamo molto sul "CLAAS Forth‘", afferma l'ingegnere 30enne, che lavora alla CLAAS da cinque anni. «L'integrazione del personale nella pianificazione è per noi un aspetto fondamentale».

Per questa ragione due tecnici specializzati fanno parte del team di progetto. Jeremy Legendre è uno di questi. Il 30enne lavora nel reparto produzione e gli piace molto il suo nuovo compito. «È interessante osservare le normali attività da un'altra prospettiva», afferma.

Il "Cabin Optimization Project" dovrebbe terminare nel marzo del 2023. «Non vedo l'ora di conoscere il nuovo volto del nostro reparto», afferma Jeremy Legendre.

Il progetto di Gilles Drouyer e Jeremy Legendre è pensato per preparare lo stabilimento al futuro, proprio come il progetto "CLAAS Forth". Il Gruppo vuole infatti estendere ulteriormente la produzione a Le Mans e passare dagli attuali 10.000 a 13.000 trattori all'anno.

Romane Niepceron attende con piacere l'ulteriore sviluppo. La 27enne lavora da cinque anni nello stabilimento di Le Mans ed è stata nominata da poco specialista della messa in funzione dei componenti. «Lo stabilimento è un luogo ideale per rinnovarsi, un altro motivo per cui le piace la fabbrica.