Operazione “a cuore aperto”.

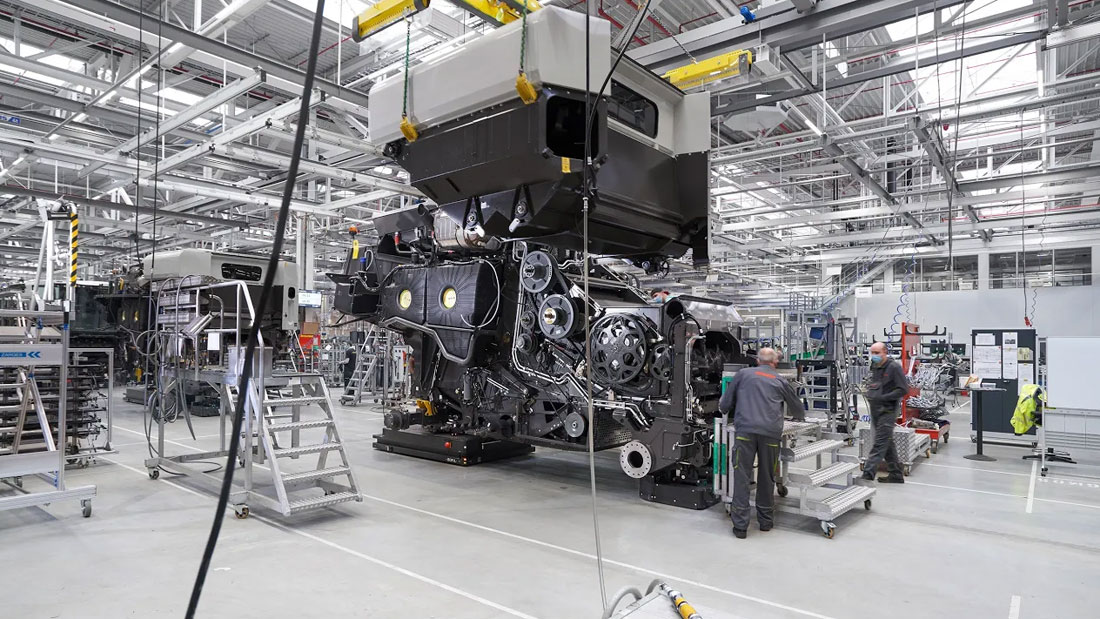

Il progetto SynPro 2020 ha richiesto il totale smantellamento del capannone destinato al montaggio delle mietitrebbie, di altezza compresa tra 4,2 e 6 m, e questo nel cuore dello stabilimento storico di Harsewinkel.

All’interno del progetto SynPro 2020, con un investimento di 44 milioni di euro, è stato realizzato un impianto per garantire una produzione sostenibile e altamente flessibile di mietitrebbie presso la sede principale CLAAS di Harsewinkel. Due delle linee di montaggio sono state unite per dar vita a un’unica linea produttiva dedicata ai modelli LEXION e TRION. Qui i nostri collaboratori assemblano oltre 20 mietitrebbie al giorno, destinate al mercato mondiale.

Lo stabilimento originario di 15.000 m2 di superficie è stato interamente smantellato per fare spazio alla nuova struttura che oggi ospita la linea di produzione di mietitrebbie più moderna al mondo. Il nuovo stabilimento vanta un shopfloor management e un’infrastruttura IT di ultima generazione, volta a garantire la gestione logistica dei componenti e l’assemblaggio just in time dei macchinari.

Sulla linea di montaggio principale, dotata su ambo i lati di nastri trasportatori trasversali che movimentano componenti e gruppi preassemblati, si realizzano 40 diverse varianti dei modelli LEXION e TRION. Si tratta di una sfida fronteggiabile solo grazie alla gestione smart dei componenti e del relativo assemblaggio. Da ciò deriva anche il nome del progetto SynPro, che sta per ”produzione sincronizzata”. Il montaggio dei gruppi e dei moduli preassemblati, dalla prima stazione alla messa in funzione sul banco di prova, è interamente gestito con sistemi di trasporto a pilotaggio automatico, i cosiddetti FTS.

Il progetto "una volta nella vita"

Tutti i video in sintesi

Excellence Harsewinkel.

Teaser.

Excellence Harsewinkel.

Clip 1.

Excellence Harsewinkel.

Clip 2.

Excellence Harsewinkel.

Clip 3.

Excellence Harsewinkel.

Clip 4.

Excellence Harsewinkel.

Clip 5.

Excellence Harsewinkel.

Clip 6.

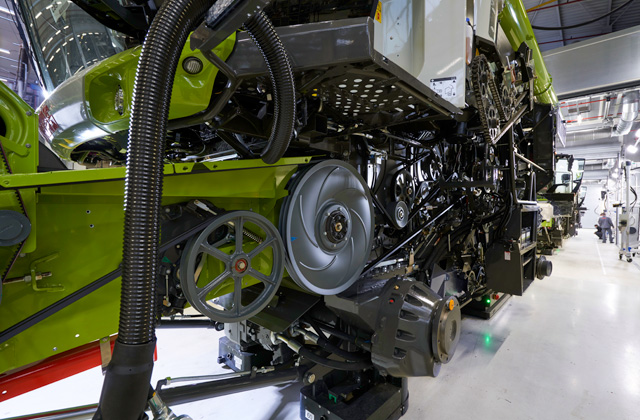

Spesso, meno è meglio: con la fusione di due distinte linee di montaggio in un’unica linea produttiva sincronizzata, CLAAS soddisfa ancora meglio le esigenze dei clienti. Le mietitrebbie LEXION e TRION vantano ben 40 modelli e varianti, che ora sono assemblati su un’unica linea di produzione, dalla mietitrebbia da 258 CV con cinque scuotipaglia alla mietitrebbiatrice ibrida da 790 CV; dalla versione su ruote alla variante TERRA TRAC cingolata passando per MONTANA, versione con compensazione dinamica del dislivello.

A ciò si aggiungono poi innumerevoli dotazioni personalizzate per i singoli clienti: separazione, pulizia, serbatoio cereali, trinciapaglia e spargipaglia, canale alimentatore, tubo di scarico per il serbatoio cereali, cabina, sistema di assistenza CEMOS e molto altro ancora. Ecco come nascono le mietitrebbie adatte alle esigenze dei clienti CLAAS di tutto il mondo e alle applicazioni più disparate, assemblate utilizzando fino a 15.000 componenti.

Scopri tutta la gamma LEXION Scopri tutta la gamma TRIONI sistemi di trasporto a pilotaggio automatico con trazione elettrica silenziosa movimentano le LEXION e le TRION dall’inizio alla fine dell’assemblaggio, cioè quando il macchinario finito lascia lo stabilimento. Inizialmente il carico trasportato è esiguo, ma man mano che si procede si raggiungono prima cinque e poi dieci tonnellate di peso. Nella fase di montaggio ruote che precede il rollout finale, un sistema FTS arriva a trasportare fino a 20 tonnellate.

Grazie al sistema di interconnessione digitale, i sistemi FTS passano da una stazione all’altra in modo automatico e sincronizzato. Si tratta di una tecnologia all’avanguardia, che per il settore delle macchine agricole costituisce una novità assoluta. I visitatori possono osservare diverse fasi della produzione dalla nuova passerella Skywalk, punto di partenza ideale per la visita allo stabilimento.

Il modulo è realizzato partendo dal telaio grezzo che verrà poi sottoposto a una prima verniciatura con il colore di fondo e a seguire verrà verniciato a polvere. Nella prima fase, tale modulo con gruppo di pulizia e asse sterzante viene trasportato verso la linea principale tramite sistema FTS. Su un lato della linea di montaggio sono già pronte le unità trebbianti APS e APS SYNFLOW provenienti da un gruppo trasversale, mentre sull’altro lato sono presenti i moduli rotore e scuotipaglia per la separazione della granella residua.

Una volta montati gli organi di trebbiatura e separazione nonché l’assale anteriore, si passa al montaggio del gruppo motore insieme agli imponenti gruppi radiatori, che garantiscono il perfetto raffreddamento dei motori anche nelle giornate di raccolta più calde e polverose.

A questo punto i sistemi FTS si rimettono in movimento, in assoluta sincronia e in perfetto silenzio, per trasportare le LEXION e TRION lungo un percorso che dà loro la forma. Le stazioni successive prevedono il montaggio del serbatoio cereali e della cabina, ambedue interamente realizzati nello stabilimento di Harsewinkel, dal pezzo grezzo alla verniciatura. Lo stesso vale anche per il modulo trinciapaglia, fornito su richiesta con unità spargitrici radiali e spargipula ACTIVE SPREAD.

Nelle fasi successive vinee montato il serbatoio carburante, dell’elevatore, del riciclaggio mezze spighe, del tubo di scarico serbatoio e del canale alimentatore. Le mietitrebbie raggiungono infine la stazione di riempimento liquidi.

Adesso si dirigono verso una delle sei cabine di banco prova per la messa in funzione. Infine si montano i portelli laterali, tutti i rivestimenti restanti e le ruote. LEXION e TRION ora sono pronte per essere spedite al rivenditore.

Nella fase di preassemblaggio e di montaggio dei singoli moduli e gruppi lungo la linea principale, la parola d’ordine è “Right-First-Time”, che significa “buona la prima”. In base a tale criterio, tutte le LEXION e TRION sono realizzate con un livello di qualità produttiva tale che consente, in fase di messa in funzione e di controllo qualità finale sul banco di prova, di constatare la totale assenza di vizi e difetti.

Una volta completato il montaggio di base, ossia non appena tutti i gruppi sono funzionanti e dopo il riempimento dei liquidi, tutte le mietitrebbie sono sottoposte a controlli accurati e approfonditi. A tal fine vengono impiegati sei banchi di prova, che oltre a verificare le funzioni idrauliche e meccaniche effettuano anche test completi dei sistemi elettrici ed elettronici. Uno dei momenti clou di quest’operazione è la simulazione dei segnali GPS. I sistemi di sterzo e telemetria devono funzionare fin da subito senza anomalie e con la massima precisione.

Una volta completato il montaggio, le macchine LEXION e TRION sono sottoposte a test predefiniti su sei banchi prova identici, ...

... che prevedono il controllo della meccanica, dei sistemi idraulico, elettrico ed elettronico, per finire con il sistema di trasmissione dei dati wireless TELEMATICS.

Le macchine LEXION e TRION non sono le sole a offrire postazioni di lavoro caratterizzate dal massimo comfort: anche lo stabilimento di produzione di mietitrebbie ad Harsewinkel offre al personale condizioni lavorative di prim’ordine in fatto di ergonomia, volte ad aumentare la motivazione e la concentrazione. Perché solo collaboratori soddisfatti possono produrre mietitrebbie all’altezza dei più severi requisiti di qualità.

Le gru e le attrezzature idrauliche di sollevamento si fanno carico dei lavori più gravosi per tutelare la salute del personale, mettendolo in condizione di effettuare tutte le operazioni necessarie in posizione rilassata e con minimo sforzo. Per tutto il turno, dalla prima all’ultima macchina prodotta.

I lucernari e l’illuminazione a LED garantiscono la costante presenza di luce naturale indipendentemente dalle condizioni meteo. I pavimenti di colore chiaro trasmettono una sensazione di pulizia e benessere. Grazie a un’innovativa gestione della temperatura e all’isolamento migliorato, l’edificio è piacevolmente caldo d’inverno e fresco d’estate. La nuova centralina di ventilazione di sei tonnellate fornisce al capannone ben 80.000 m3 di aria fresca ogni ora.

Anche la bassa rumorosità favorisce un’atmosfera lavorativa sana e rilassata: la nuova linea di montaggio è così silenziosa che se si chiudono gli occhi non sembra nemmeno di trovarsi all’interno di una fabbrica di macchine agricole.

A garantire il benessere dei nostri collaboratori contribuiscono anche i nuovi e confortevoli spazi comuni, le aree per le pause e i bagni nonché le moderne postazioni di lavoro negli uffici. Così è possibile rilassarsi e ricaricarsi nelle pause, per tornare poi a lavorare con la massima concentrazione.

La nostra azienda è leader a livello europeo sul mercato delle mietitrebbie e a livello mondiale nel segmento delle trince semoventi. Tale successo non è casuale, ma è il frutto di grande spirito di innovazione, qualità dei prodotti e servizi professionali. E naturalmente tutto ciò è reso possibile dalle persone che infondono vita al marchio CLAAS:

gli sviluppatori, che ascoltano agricoltori e terzisti in tutto il mondo trasformando con creatività le loro richieste in soluzioni concrete e mirate; gli addetti alla produzione, che assemblano macchine altamente complesse a partire da migliaia di singoli pezzi e componenti; i severissimi addetti al controllo qualità, che non “abbassano mai la guardia”; i concessionari, che offrono consulenza qualificata; e infine i tecnici dell’assistenza, che conoscono le macchine CLAAS a menadito.

Lo stabilimento di Harsewinkel è inoltre la sede di sviluppo e di produzione dei trattori XERION. Grazie alla sua potenza ed efficienza, questo modello di sistema trattore di grandi dimensioni non conosce praticamente concorrenti. La sua versatilità conquista agricoltori e terzisti in Europa occidentale e orientale, Nord e Sud America e in Australia.

All’avanguardia in fatto di tecnologia.

Nello stabilimento di Harsewinkel CLAAS produce un’ampia gamma di mietitrebbie moderne ed efficienti, che vanno dal modello TRION 550 al modello LEXION 8900 TERRA TRAC.

Versatile, agile, potente.

Il telaio estremamente robusto e resistente, i due assi sterzanti e la cabina girevole fanno dello XERION un trattore unico al mondo, dall’impiego altamente e versatile.

Efficiente in qualsiasi situazione.

Da 50 anni ormai le trince JAGUAR sono sinonimo di prestazioni elevate, qualità del prodotto trinciato, efficienza e bassi costi di gestione.

Harsewinkel vanta una notevole varietà di assortimento. Dapprima si realizza e oi si vernicia la struttura grezza di molti gruppi, tra cui la pulizia, la separazione primaria, la separazione della granella residua e il serbatoio cereali. Il know-how e l’esperienza aziendali si uniscono alle competenze a livello globale.

CLAAS Selbstfahrende Erntemaschine GmbH è parte di una rete di competenza e produzione del gruppo CLAAS operante a livello mondiale. Le trasmissioni, i variatori e la cingolatura TERRA TRAC destinati alle macchine LEXION e TRION, ad esempio, vengono sviluppati e prodotti presso la sede CLAAS Industrietechnik di Paderborn.

I sistemi di sterzatura e di videocamera, i moduli telemetrici e molti altri componenti elettronici sono forniti dalla CLAAS E-Systems di Dissen. Le testate di taglio e gli spannocchiatori provengono a loro volta dallo stabilimento CLAAS di Törökszentmiklós, in Ungheria.

Many Places. One Passion.

La cingolatura TERRA TRAC, le trasmissioni, le scatole del cambio e i variatori sono prodotti invece nello stabilimento CLAAS Industrietechnik di Paderborn.

La CLAAS E-Systems di Dissen fornisce le scatole sterzo, i sistemi di videocamera e la tecnologia telemetrica.

Lo stabilimento ungherese di Töreksentmiklós produce le testate di taglio e gli spannocchiatori per il gruppo CLAAS.